Los plásticos técnicos y materiales compuestos han superado numerosos desafíos para funcionar en condiciones extremas y desempeñarse en entornos difíciles.

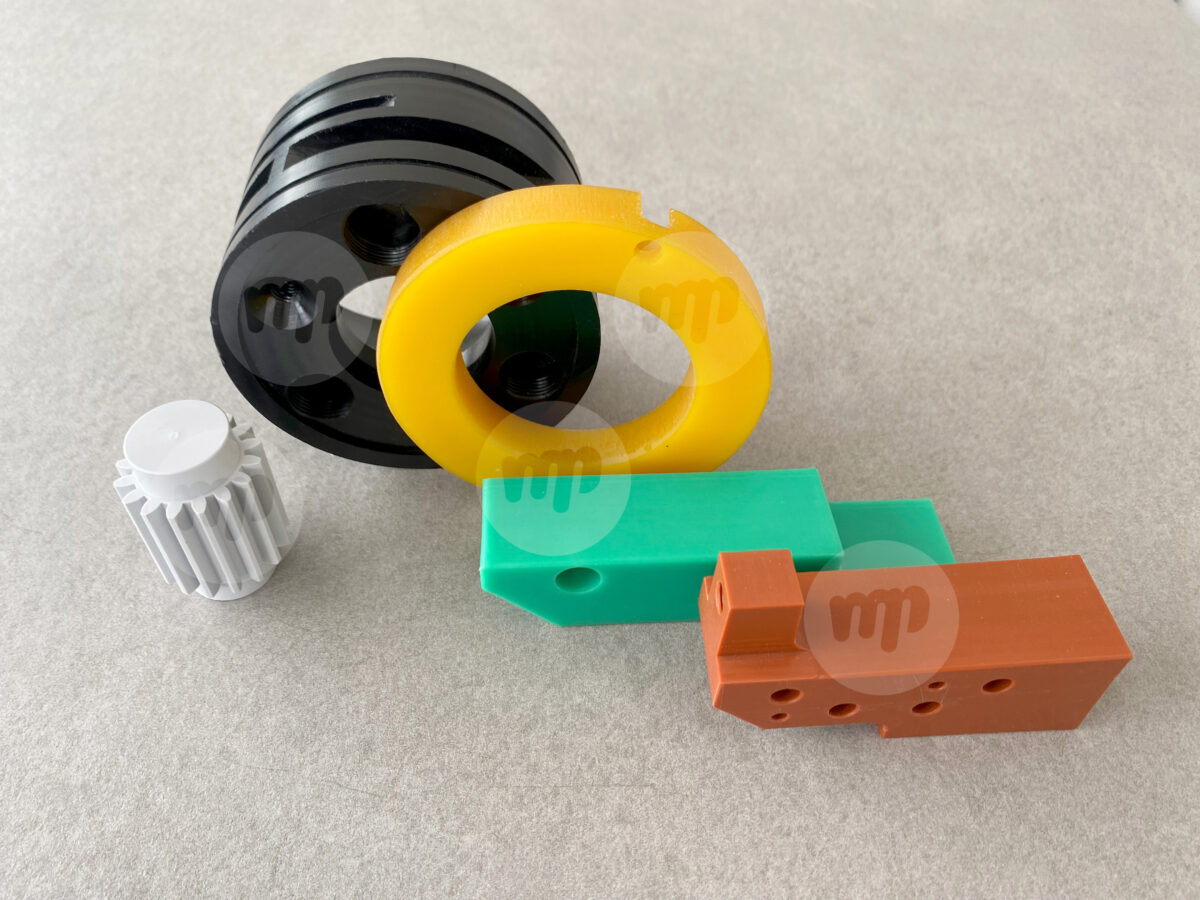

Los plásticos técnicos, como los polímeros de ingeniería, los termoplásticos de alto rendimiento y los materiales compuestos son conocidos por su resistencia al calor, la química y el desgaste. Sin embargo, estas propiedades por sí solas no son suficientes para garantizar el rendimiento en condiciones extremas, como altas temperaturas, presiones elevadas o entornos corrosivos.

Uno de los desafíos más significativos ha sido mejorar la resistencia al calor🔥. A través de la investigación y el desarrollo, los científicos han podido modificar la estructura química de estos materiales para soportar temperaturas cada vez más altas. Esto ha permitido el uso de plásticos técnicos y materiales compuestos en aplicaciones como la industria aeroespacial y automotriz, donde los materiales deben soportar altas temperaturas. Un ejemplo de ello son los siguientes materiales:

- Fibra de vidrio: tiene una resistencia específica mayor que el acero. Es capaz de soportar grandes impactos y erosiones químicas, lo que la hace ideal para aplicaciones en la construcción, la automoción y la fabricación de productos deportivos. Puede soportar temperaturas de hasta 1648°C durante más de un minuto y no conduce electricidad. No se corroe ni es permeable al agua, es adecuada para el sector náutico, la construcción y la automoción.

- Aramida: gracias a su resistencia a altas temperaturas (termoestables hasta los 250ºC) y la capacidad para soportar tensiones mecánicas la convierte en un material valioso para la fabricación de componentes automotrices. Su peso ligero y su capacidad para resistir altas fuerzas la hacen valiosa en la fabricación de componentes aeroespaciales.

- Rohacel: muestra una resistencia mecánica impresionante, incluso a densidades muy bajas. Su temperatura de distorsión térmica y resistencia a la compresión por fluencia son superiores a las de cualquier otra espuma rígida. Su ligereza y resistencia lo hacen valioso para la fabricación de componentes aeroespaciales. Cuenta con una gran capacidad para soportar cargas y buena resistencia a la temperatura que superan los 220ºC y lo hacen ideal para la industria de la energía eólica.

- Fibra de carbono: es excepcionalmente resistente a la tracción. Es más fuerte que el acero pero mucho más ligera. Su densidad es mucho menor que la de otros materiales. Disipa el calor de manera eficiente y puede soportar temperaturas de hasta 815ºC. No se oxida ni corroe cuando está expuesta a la humedad o productos químicos corrosivos. Se convierte en una buena opción para aplicaciones aeroespaciales y automotrices.

- PEEK: Puede operar a temperaturas continuas de hasta 250°C. Exhibe una excelente resistencia a una amplia gama de productos químicos, incluyendo ácidos y bases. Su durabilidad le permite resistir la abrasión y el desgaste continuos. Muestra poca expansión térmica, lo que le confiere una alta estabilidad dimensional.

Otro desafío ha sido mejorar la resistencia a los productos químicos y la corrosión🧪. Nuevamente, los avances en la ciencia de los materiales han permitido el desarrollo de plásticos técnicos que pueden resistir una amplia gama de productos químicos, lo que los hace adecuados para su uso en la industria química y otras aplicaciones industriales, como por ejemplo:

- Polietileno (PE): Puede operar hasta 250°C. Tiene una excelente resistencia a productos químicos, incluyendo ácidos y bases. Durabilidad para resistir abrasión y desgaste. Es uno de los materiales que se emplean en la industria general y dispositivos médicos entre otros.

- PET: Es duradero y puede resistir la abrasión y el desgaste continuos. Tiene una resistencia térmica hasta los 250ºC. Muestra poca expansión térmica y alta estabilidad. Cuenta con una excelente resistencia a una amplia gama de productos químicos. Empleado en envases y embalajes, industria textil y automotriz.

- Teflón: Es resistente a la mayoría de los productos químicos, excepto los metales alcalinos. Muestra buena resistencia al calor y bajas temperaturas y su resistencia térmica está entre los -200 y +260ºC. Tiene baja capacidad de absorción de agua y su capacidad antiadherente lo hace ideal para utensilios de cocina sin teflón. Se emplea para el recubrimiento de dispositivos médicos, dispositivos antifricción y Revestimiento de aparatos de laboratorio entre otros.

- Nylon: es conocido por su alta resistencia a la tracción y a la abrasión. Es utilizado en aplicaciones donde se requiere un material fuerte y duradero. Es flexible y puede doblarse sin romperse. Tiene un punto de fusión relativamente alto, resiste a la temperatura hasta 190ºC, lo que lo hace adecuado para aplicaciones en las que se requiere resistencia al calor. Cuenta con una baja absorción de humedad, lo que significa que no se hincha ni se debilita fácilmente en ambientes húmedos.

Además, estos materiales han tenido que superar el desafío de mantener su resistencia y durabilidad bajo presiones extremas. Esto ha requerido innovaciones en el diseño y la fabricación.