Un consumo responsable empieza en primera línea desde su diseño, esto conlleva la implantación de ciertos requisitos para la optimización del producto. Después, debemos tener conciencia de lo que pasa cuando acaba su vida útil, cuando el producto se convierte en residuo y hay que gestionarlos y reciclarlos de manera adecuada, para recuperarlos y poder volver a introducirlos en el proceso productivo y favorecer la economía circular.

¿Qué debemos tener en cuenta?

- Un diseño adecuado, utilización de la cantidad de material plástico mínimo necesario. ECODISEÑO

- Introducción de material reciclado y reciclable en el proceso de diseño.

- Utilización de nuevos materiales compostables y de origen vegetal. No utilizar materiales oxodegradables (material que eleva la descomposición a través de múltiples etapas usando aditivos químicos a partir de los cuales se inicia la degradación)

- Evitar la utilización de plásticos de un solo uso. Generalizar el uso reutilizable de los productos.

- Optimizar la fabricación para producir el mínimo residuo postproducción.

¿Cómo identificamos los residuos industriales plásticos?

Existes tres tipologías de plásticos:

- Termoplásticos. Este tipo de plásticos, moldeables y deformables a temperatura ambiente, se convierten en líquido cuando se calientan y se endurecen en estado vítreo al enfriarse.

- Termoestables. Los plásticos termostables se convierten en materiales rígidos tras un proceso de calentamiento-fusión y formación-solidificación.

- Elastómeros. Los elastómeros son plásticos con gran elasticidad y capacidad de estiramiento y que pueden recuperar su forma original cuando “retiramos” la fuerza que los deforma.

Para facilitar su identificación la UE ha especificado unos códigos mediante un patrón numérico seguido de unas siglas para identificar el residuo según el tipo de polímero con el que está fabricado.

- 1-PET o PETE (Tereftalato de polietileno). Envases y bebidas para botellas de agua, refrescos, etc.

- 2-PE-HD o HDPE (Polietileno de alta densidad). Envases de zumos, perfumes, detergentes líquidos, etc.

- 3-PVC (Policloruro de vinilo). Es un plástico tóxico que se usa para embalar productos no alimenticios como cables, tuberías, etc.

- 4-LDPE (Polietileno de baja densidad). Botes exprimibles, tapas flexibles o bolsas de basura.

- 5-PP (Polipropileno). Es un plástico habitual en la industria del automóvil y la construcción con el que se fabrican piezas de motores, baterías, embudos, etc.

- 6-PS (Poliestireno).Habitual para su uso en la industria general.

- 7- Otros. Aquellos plásticos que están clasificados con el número 7 y la letra 0 se consideran altamente contaminantes y son los únicos que no pueden reciclarse.

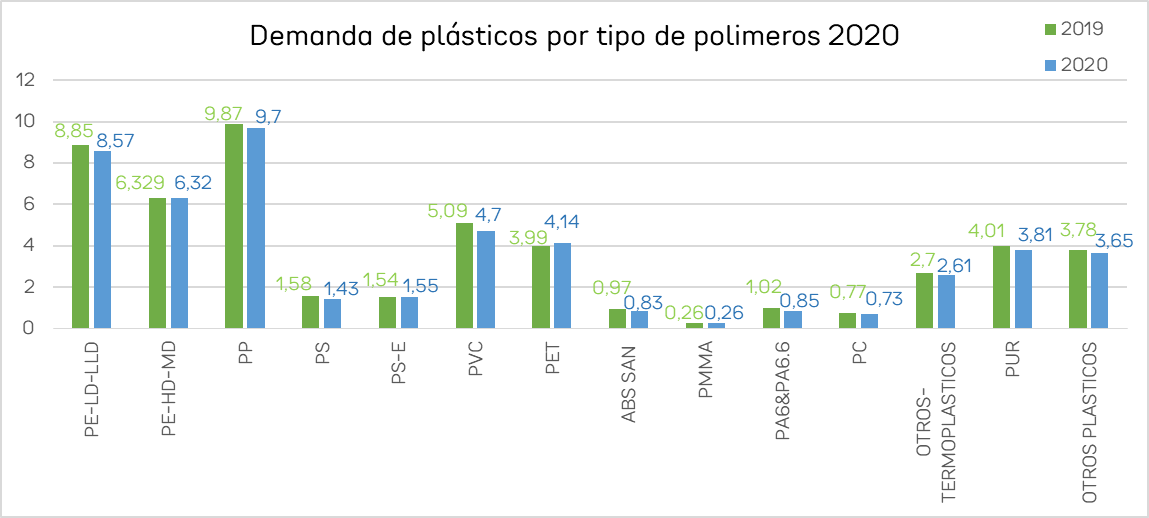

Las estimaciones de demanda no incluyen plásticos reciclados.

Destino ideal final del plástico.

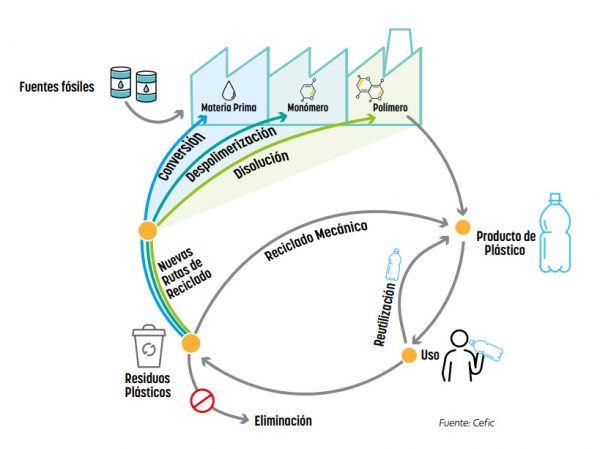

Al final de su vida útil, los productos fabricados con materiales plásticos se convierten en residuos que deben ser gestionados y reciclados adecuadamente para recuperarlos e introducirlos nuevamente en el proceso productivo, favoreciendo así la transición hacia una economía circular.

Existen diferentes tipos de tecnologías del reciclado: mecánico (la más utilizada), por disolución y químico. El destino ideal de los residuos plásticos sería la unión y complementariedad de dichas tecnologías, así poder alcanzar mejores objetivos de sostenibilidad y circularidad.

Reciclado mecánico:

Consiste en trocear el material a partir de residuo postindustrial e introducirlo en una extrusora para fabricar granza reciclada y poder transformarla según el proceso al que vaya dirigido, extrusión, inyección, etc…

- ¿De dónde se obtiene los residuos plásticos para el reciclado mecánico? Residuos sólidos urbanos y residuos plásticos sobrantes de procesos industriales

- Clasificación de los residuos:

- Por organización: residuos simples, mixtos y residuos mixtos combinados con otros residuos.

- Por proceso: es el mismo para los diversos tipos de plásticos y su diferencia está en la forma en que entran a la planta de reciclado.

- Ventajas: bajo coste productivo, no contamina el ambiente, genera mayores ganancias, mercado para productos finales.

Reciclado químico:

Es la conversión a monómero o la producción de nuevas materias primas cambiando la estructura química de los residuos plásticos mediante craqueo, gasificación o despolimerización. Es una solución para los residuos plásticos mezclados o que están potencialmente contaminados, como no se pueden reciclar mecánicamente se depositan en vertederos o se incineran. Gracias a varias tecnologías que se utilizan para reciclar este tipo de residuos químicamente, podemos conseguir productos químicos y circulares que presentan las mismas características que los obtenidos de fuertes vírgenes.

- Tipos de reciclado químico: agente térmico (craqueo térmico o termólisis, gasificación pirolisis), agente químico (craqueo químico o quimiolisis, Glicólisis Acidólisis Hidrólisis Metanólisis…) y agente biológico (craqueo biológico).

- Ventajas: aumentar eficiencia de recursos, cerrar el ciclo en la transición a una economía circular, disminuir la huella de carbono, reducir el uso de recursos fósiles, reducir emisiones de CO2.

Reciclado por disolución:

También conocido como reciclado físico, es una operación de valorización por la que los residuos plásticos se someten a la acción de disolventes y otros agentes químicos por los que los diferentes polímeros son disueltos y separados así de la totalidad del residuo.

- Objetivos: separar polímeros o incluso aditivos para obtener materiales separados que posteriormente puedan ser incorporados como materias primas recicladas.

“Es necesario un marco regulatorio estable y predecible que defina el reciclado de una manera neutral desde el punto de vista de la tecnología, para permitir el desarrollo de nuevas alternativas además de las existentes y garantizar que con su aportación se alcanzan los objetivos de la UE en materia de reciclado y contenido reciclado”

Group Leader Chemical Recycling (AIMPLAS)